纺织设备-智能数控圆机系统

近年来,用户对高档服装的需求暴增,要求针织面料不断提升自身附加值,国内圆机制造厂商在设备材料选择、加工工艺、制造装配等环节都做了大量改进提升。要实现三功位电子选针提花、多花色复合、特色提花等功能的针织圆机,其电控系统必须具备机电一体化、信息可视化、操控智能化。

设 备 介 绍

针织大圆机,学名针织圆形纬编机(或者叫做针织圆纬机)。

由于针织大圆机的成圈系统(企业里称作进纱路数或成圈路数,简称路数)多,转速高、产量高、花形变化快、织物品质好、工序少、产品适应性强,所以发展很快。

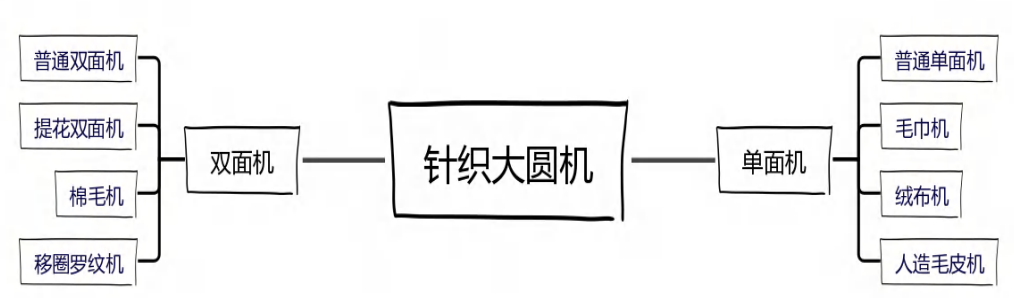

针织大圆机:按照针筒数可分为单面圆机和双面圆机,按照机器的结构特点和编织的产品特色,可分为

普通机、调线机、毛圈机、卫衣机、移圈机、提花机、对筒机、人造毛皮机、衬经机等。

主轴电机运行指标分析

(1) 针织大圆机主轴电机运行模式:

主轴电机数量:1;

电机功率:3.7、5.5、7.5Kw;

针筒转速:8~32RPM

电机转速:20~60Hz(600~1800RPM);

(2) 年运行时间:24*330天约8000 小时/年

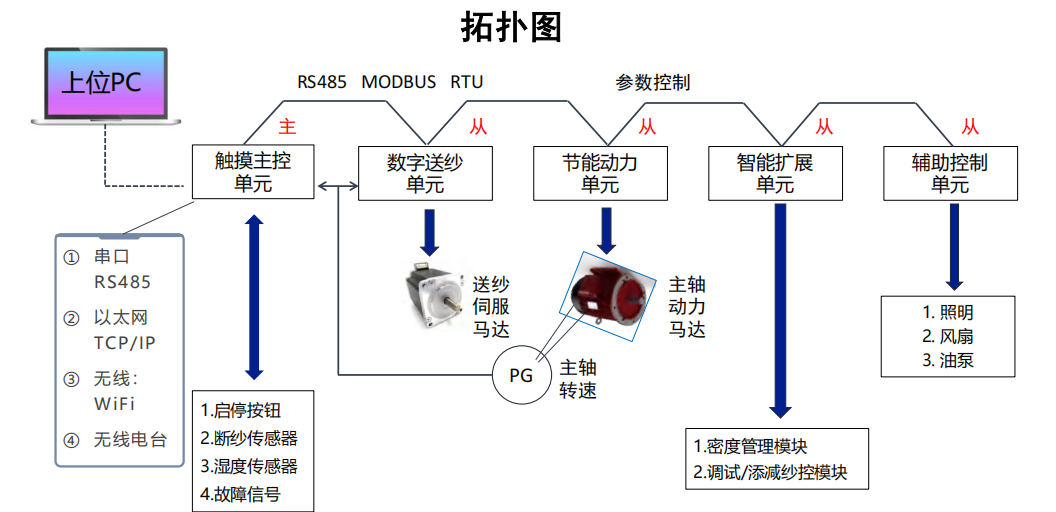

系统原理 & 特点

功能全:自动启停、班产计算、数字送纱、密度管理、调线/减添等;

数字化:分布式单元管理、互相串口通讯、云端物联网接口;

智能化:彩色触摸人机界面、工艺配方管理、无门槛操作;

机械稳:同步磁阻马达低速大扭矩、同步转速、少震动、少磨损;

布面匀:精确的伺服数字送纱,布料单位面积用纱不受转速变化影响;

低能耗:同步磁阻马达低温升、减少皮带损耗、增加车间环境舒适度;

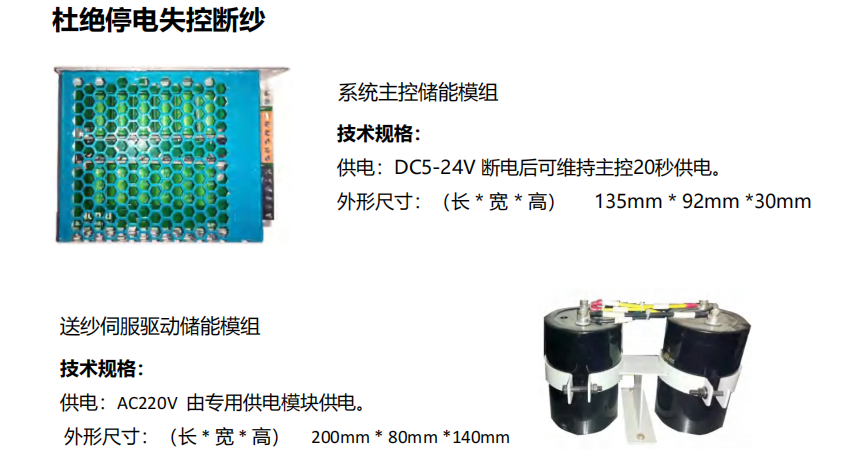

超可控:主控标配UPS,送纱伺服标配储能器

使系统在任何情况下都能可控停车

触摸主控单元

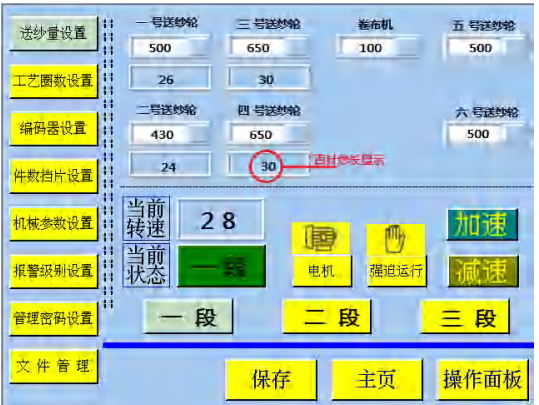

· 智能化:HMI-8寸高速率显示触摸与控制一体化主控,内置工艺AI算法,能更合理的兼容各种纱线材料的工艺实现。

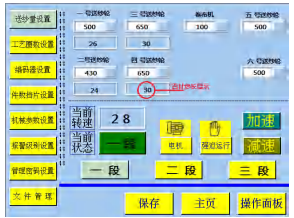

· 简洁化:各种控制与功能按键,分区管理,一目了然,操作简洁。

· 数字化:用户可根据不同的工艺需求,进入对应的设置界面,进行相关工艺的数字化设置与管理。

· 定制化:显示屏主页所显示的内容可以根据用户需要,任意更改。

数字送纱单元

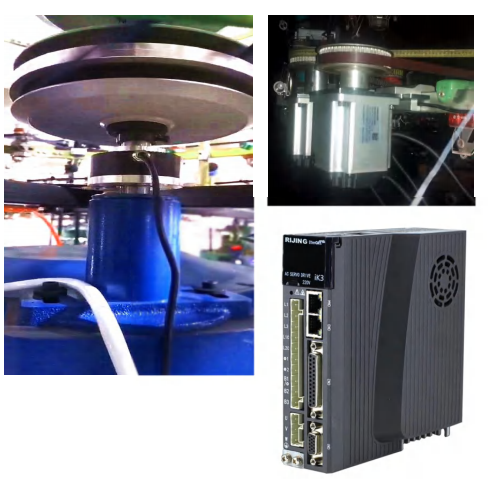

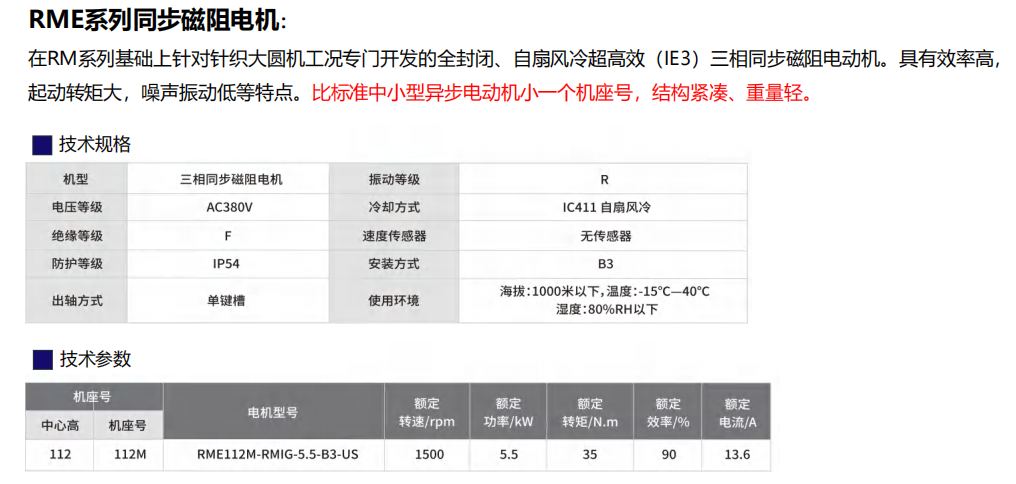

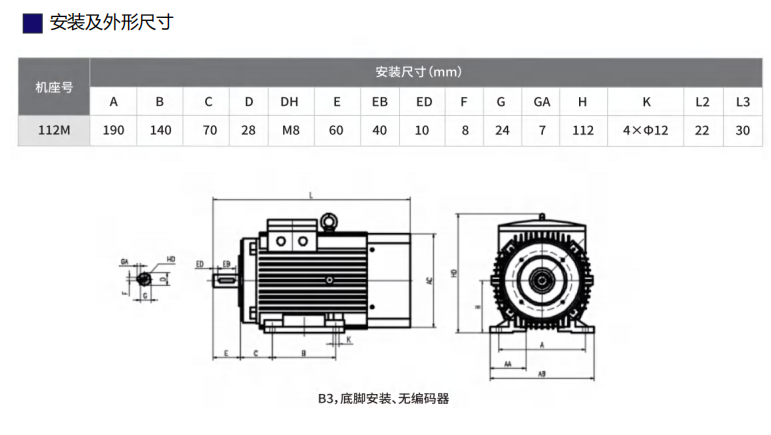

RME系列同步磁阻电机在RM系列基础上针对针织大圆机工况专门开发的全封闭、自扇风冷超高效(IE3)三相同步磁阻电动机。具有效率高,起动转矩大,噪声振动低等特点。比标准中小型异步电动机小一个机座号,结构紧凑、重量轻。

· 编码器通过原有送纱轴进行安装,不改变原有的机械结构。送纱电机通过配套的安装组件,直接与纱圈连接,简单便捷。

· 改变安装于送纱轴上的被动齿轮齿数,可对针筒中的每一枚针进行编码,实现针位的实时运动轨迹跟踪,从而实现每一个针位的喂纱量的精确投送,实现编织过程中,纱线间的编织纹路清晰可见,编织密度任意可控。

· 全中文数字化操作系统,操作简单,一目了然

· 系统采用模块化设计,各个模块功能单纯,有效减低使用与维护难度,普通电工即可对系统进行日常维护与保养。

结构区别-降低高级技工依赖

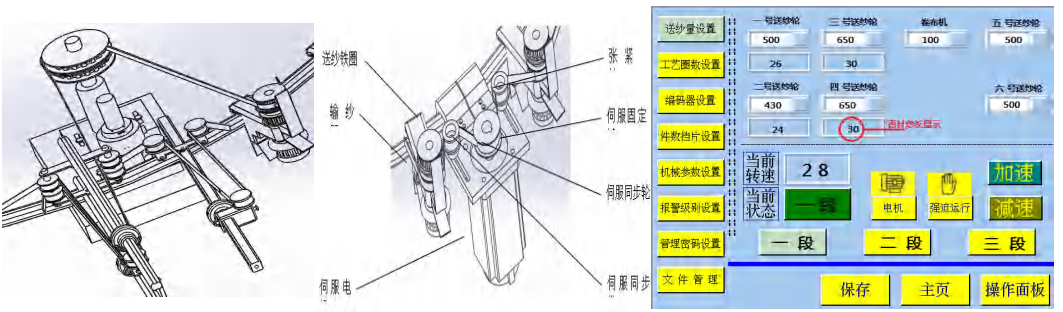

传统大圆机的送纱机构中,纱长调节需要机械工程师凭借经验更换不同配比的送纱铝盘,如图所示,不但对工

程师的技能要求较高,而且更换送纱铝盘的拆装机械步骤也比较繁琐,工作效率低。

通过触摸屏控制伺服调节输纱量,从而改变纱长,纱长在触摸屏设置,可以随意变更,通过系统计算纱长,比

传统机械结构更换送纱铝盘的方式方便快捷,并且可以保存不同布料的纱长配方,随意调用如图所示。

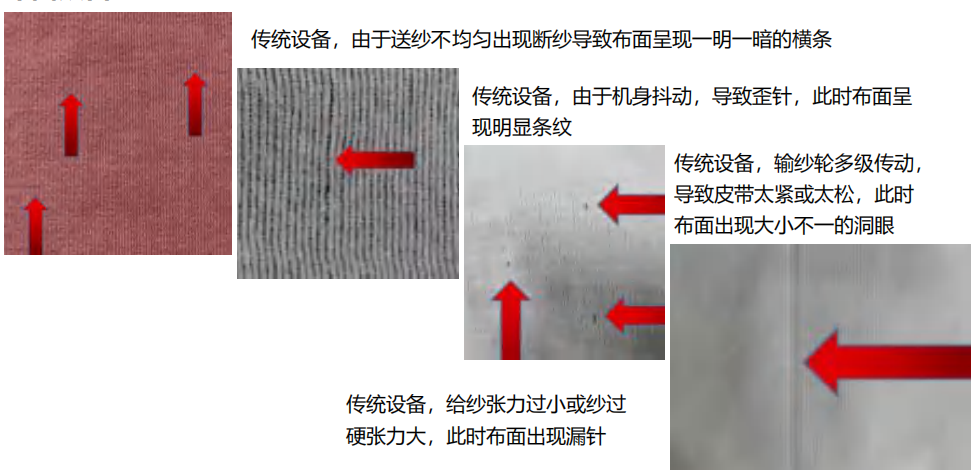

布面改善

传统采用铝盘连接的机构,是用铝盘的光滑面与导轮的光滑面连接,再带动输纱器的同步轮转动,如图所示。

这种连接方式传动机构多,有很大的噪音和振动,同时在机台高速运转的时候,光滑面连接可能导致机械相对打滑,在停开机速度变化的过程中产生布面水波纹。

长期使用后,随着机械磨损,布面质量也将随之下降。而采用伺服送纱机构,由伺服电机轴带动同步轮直接转动,与输纱器完全同步,不存在打滑现象,运行过程平稳,改善布面水波纹,同时缩短皮带长度,减少机械连接有效降低噪音和振动。

停机痕的产生是由停机时,机械连接存在打滑和机械间隙,导致纱线张力改变,在开机时再对纱线进行拉扯,从而产生褶痕。而闽驱智能圆机系统采用集成芯片,通过其高速,高精度,将纱线的张力控制做到极致,最大程度减少停开机对纱长的拉扯,通过这种办法,改善停机痕的产生。由于,停机痕的产生与机台本身也有很大关系,目前无法做到完全消除,因此主轴电机采用同步磁阻电机,对这一现象进一步改善

内置AI算法-无需测纱器便可实时监测纱长

伺服送纱系统带有实时纱长监测,省去传统的 测纱器。外挂测纱器进行纱长计算,不但增加了生产设备的成本,同时由于测纱器在测纱时靠的是测纱镜头传输的电脉冲信号,一般一圈是30个电脉冲,计算精度为输纱轮外周的30分之一,因此纱长计算并不够精确。伺服自带的编码器通常是一圈2500个电脉冲,计算精度为输纱轮外周的2500分之一,因此计算的纱长更加精准,并且系统可对实时的纱长值进行直观地监控及告警,当纱长超出设定值时,伺服本身将发出报警信号。

测纱器。外挂测纱器进行纱长计算,不但增加了生产设备的成本,同时由于测纱器在测纱时靠的是测纱镜头传输的电脉冲信号,一般一圈是30个电脉冲,计算精度为输纱轮外周的30分之一,因此纱长计算并不够精确。伺服自带的编码器通常是一圈2500个电脉冲,计算精度为输纱轮外周的2500分之一,因此计算的纱长更加精准,并且系统可对实时的纱长值进行直观地监控及告警,当纱长超出设定值时,伺服本身将发出报警信号。

纱长监控界面如图2所示

节能动力单元

扩展单元

热门新闻